ইনজেকশন স্ক্রু ব্যারেলগুলি যেকোনো ইনজেকশন ছাঁচনির্মাণ প্রক্রিয়ার কেন্দ্রবিন্দুতে থাকে। দ্রুত ক্ষতি সনাক্তকরণ সময় এবং অর্থ সাশ্রয় করতে পারে। অস্বাভাবিক শব্দ বা অসঙ্গত পণ্যের মানের মতো লক্ষণগুলি প্রায়শই সমস্যা তৈরি করে। প্রাথমিক সনাক্তকরণ গুরুত্বপূর্ণ। উদাহরণস্বরূপ, একটিদ্বিধাতুক ইনজেকশন স্ক্রু এবং ব্যারেলস্থায়িত্বের জন্য পরিচিত, ভুলভাবে ব্যবহার করলেও নষ্ট হয়ে যেতে পারে। নিয়মিত পরীক্ষা ব্যয়বহুল ডাউনটাইম এড়াতে সাহায্য করে। একটি নির্ভরযোগ্যব্যারেল ইনজেকশন প্রস্তুতকারকরক্ষণাবেক্ষণ এবং প্রতিস্থাপনের বিকল্পগুলির বিষয়েও নির্দেশনা দিতে পারে।

ইনজেকশন স্ক্রু ব্যারেলে ক্ষতির সাধারণ লক্ষণ

ক্ষতি শনাক্ত করাইনজেকশন স্ক্রু ব্যারেলআগেভাগে সময় এবং অর্থ সাশ্রয় করা যেতে পারে। কী খুঁজতে হবে তা জানা অপারেটরদের দ্রুত কাজ করতে সাহায্য করে। এখানে কিছুসাধারণ লক্ষণ যা সমস্যা নির্দেশ করে.

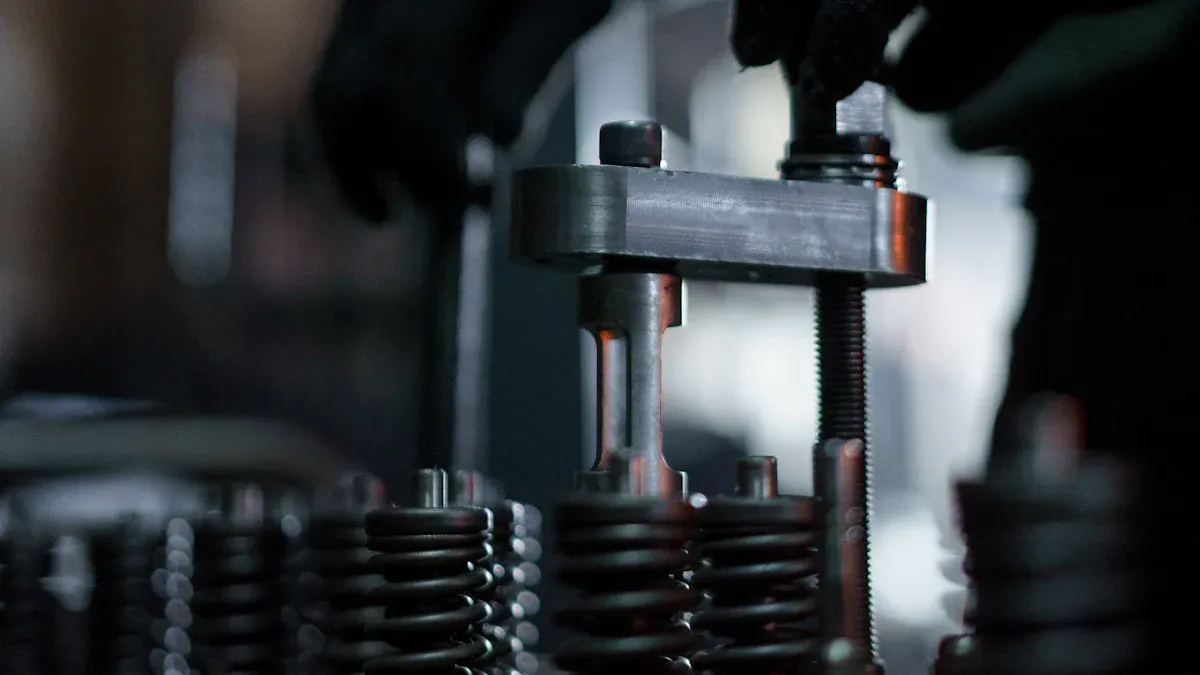

দৃশ্যমান পৃষ্ঠের ক্ষতি

পৃষ্ঠের ক্ষতি হল সবচেয়ে সহজ লক্ষণগুলির মধ্যে একটি যা চিহ্নিত করা যায়। ব্যারেলের ভেতরের অংশে আঁচড়, গর্ত বা খাঁজ ক্ষয়ের ইঙ্গিত দিতে পারে। এই চিহ্নগুলি প্রায়শই ঘষিয়া তুলিয়া ফেলিতে সক্ষম পদার্থ বা দূষণকারী পদার্থ সিস্টেমের মধ্য দিয়ে গেলে দেখা যায়। সময়ের সাথে সাথে, এই ক্ষতি আরও খারাপ হতে পারে, যা ব্যারেলের উপকরণগুলি দক্ষতার সাথে প্রক্রিয়াজাত করার ক্ষমতাকে প্রভাবিত করে।

অপারেটরদের বিবর্ণতা বা গর্তের জন্যও পরীক্ষা করা উচিত। এই সমস্যাগুলি ক্ষয়ের দিকে ইঙ্গিত করতে পারে, বিশেষ করে যদি ব্যারেলটি ক্ষয়কারী পদার্থ ব্যবহার করে। নিয়মিত চাক্ষুষ পরিদর্শনের মাধ্যমে এই সমস্যাগুলি আরও বেড়ে যাওয়ার আগেই ধরা পড়তে পারে।

টিপ:ব্যারেলের ভেতরের অংশটি দেখতে কঠিন ক্ষতির জন্য একটি টর্চলাইট ব্যবহার করুন।

কর্মক্ষমতা অবনতি

যখন একটি ইনজেকশন স্ক্রু ব্যারেল ব্যর্থ হতে শুরু করে, তখন কর্মক্ষমতা ক্ষতিগ্রস্ত হয়। মেশিনগুলিকে ধারাবাহিকভাবে গলে যাওয়া বা মিশ্রণ বজায় রাখতে সমস্যা হতে পারে। এর ফলে পণ্যের গুণমান অসম হয়, যা গ্রাহকদের হতাশ করতে পারে এবং অপচয় বৃদ্ধি করতে পারে।

ক্ষতি কীভাবে কর্মক্ষমতাকে প্রভাবিত করে তা আরও ভালভাবে বুঝতে, নিম্নলিখিতগুলি বিবেচনা করুনমেট্রিক্স:

| মেট্রিক | ক্ষতির প্রভাব |

|---|---|

| গলানোর দক্ষতা | ক্ষয়ের কারণে ক্লিয়ারেন্স বৃদ্ধির সাথে সাথে হ্রাস পায় |

| উৎপাদন হার | ক্ষয়ের কারণে অগ্রহণযোগ্য মাত্রায় পৌঁছাতে পারে |

| স্ক্র্যাপ রেট | ক্ষয়ের সাথে সাথে যন্ত্রাংশের মান কমে যাওয়ায় বৃদ্ধি পায় |

| চক্র সময় | ক্ষয়ক্ষতির ক্ষতিপূরণ দেওয়ার জন্য সমন্বয় করা হলে বৃদ্ধি পায় |

এই পরিবর্তনগুলি উৎপাদন সময়সূচী ব্যাহত করতে পারে এবং খরচ বাড়িয়ে দিতে পারে।এই মেট্রিক্সগুলি পর্যবেক্ষণ করা হচ্ছেঅপারেটরদের কখন একটি ব্যারেলের মনোযোগের প্রয়োজন তা সনাক্ত করতে সাহায্য করে।

উপাদানের লিক বা জমাট বাঁধা

ব্যারেলের চারপাশে পদার্থের লিক বা জমাট বাঁধা সমস্যার স্পষ্ট লক্ষণ। ব্যারেলের সিল বা ক্লিয়ারেন্স নষ্ট হয়ে গেলে প্রায়শই লিক হয়। এর ফলে অপচয় হওয়া উপাদান এবং অগোছালো কর্মক্ষেত্র তৈরি হতে পারে।

অন্যদিকে, ব্যারেলের ভেতরে প্লাস্টিকের পদার্থ জমে প্লাস্টিকের প্রবাহকে বাধাগ্রস্ত করতে পারে। এই সমস্যাটি সাধারণত তখন ঘটে যখন ব্যারেলটি সঠিকভাবে পরিষ্কার করা হয় না বা যখন বেমানান উপকরণ ব্যবহার করা হয়। জমে থাকা প্লাস্টিকের অতিরিক্ত গরম হতে পারে, যা ব্যারেলকে আরও ক্ষতিগ্রস্ত করতে পারে।

বিঃদ্রঃ:লিকেজ বা জমাট বাঁধার দ্রুত সমাধান করলে আরও গুরুতর ক্ষতি রোধ করা যায় এবং উৎপাদন সুষ্ঠুভাবে চলতে পারে।

ইনজেকশন স্ক্রু ব্যারেলের ক্ষতির কারণ

ইনজেকশন স্ক্রু ব্যারেলের ক্ষতির কারণ কী তা বোঝা অপারেটরদের সাহায্য করতে পারেপ্রতিরোধমূলক ব্যবস্থা. এখানে ক্ষয়ক্ষতির পিছনে মূল অপরাধীদের তালিকা দেওয়া হল।

ঘষিয়া তুলিয়া ফেলিতে সক্ষম বা বেমানান উপকরণ

যেসব উপকরণ খুব বেশি ঘর্ষণকারী বা ব্যারেলের নকশার সাথে সামঞ্জস্যপূর্ণ নয়, সেগুলো উল্লেখযোগ্য ক্ষতি করতে পারে। উদাহরণস্বরূপ, ভরা প্লাস্টিক বা ইঞ্জিনিয়ারিং প্লাস্টিকে প্রায়শই শক্ত কণা থাকে যা সময়ের সাথে সাথে ব্যারেলের পৃষ্ঠকে ক্ষয় করে দেয়। যদি ব্যারেলটি বাইমেটালিক অ্যালয়গুলির মতো টেকসই উপাদান দিয়ে তৈরি না হয়, তাহলে এই উপকরণগুলিকে কার্যকরভাবে পরিচালনা করতে সমস্যা হতে পারে।

পিভিসির মতো অসঙ্গতিপূর্ণ উপকরণগুলির জন্য ক্ষয়-প্রতিরোধী বৈশিষ্ট্যযুক্ত ব্যারেল প্রয়োজন। ভুল ধরণের ব্যারেল ব্যবহার করলে দ্রুত অবনতি হতে পারে। অপ্রয়োজনীয় ক্ষতি এড়াতে অপারেটরদের সর্বদা ব্যারেলের স্পেসিফিকেশন প্রক্রিয়াজাতকরণের উপকরণগুলির সাথে মেলানো উচিত।

টিপ:ব্যয়বহুল মেরামত এড়াতে উৎপাদন শুরু করার আগে ব্যারেলের সাথে উপাদানের সামঞ্জস্য পরীক্ষা করুন।

দূষণ এবং বিদেশী কণা

কাঁচামালে দূষণকারী পদার্থ এবং বিদেশী কণা ক্ষতির আরেকটি সাধারণ কারণ।ধাতব অমেধ্য বা ধ্বংসাবশেষব্যারেলের ভেতরের অংশে আঁচড় বা খোঁচা দিতে পারে, যার ফলে এর কার্যকারিতা হ্রাস পায়। উৎপাদনের সময় কম নির্ভুলতা বা অপর্যাপ্ত তাপ চিকিত্সাও ব্যারেলের দূষণের ঝুঁকি বাড়াতে পারে।

এই ঝুঁকি কমাতে, ব্যবহারের আগে অপারেটরদের কাঁচামালের অমেধ্য পরীক্ষা করা উচিত। ব্যারেল নিয়মিত পরিষ্কার করার ফলে জমাট বাঁধা এবং দূষণ কর্মক্ষমতা প্রভাবিত করা থেকেও রক্ষা করতে পারে।

- দূষণের সাধারণ উৎসগুলির মধ্যে রয়েছে:

- কাঁচামালে ধাতব পদার্থ

- ময়লা বা ধুলোর মতো অমেধ্য

- পূর্ববর্তী উৎপাদন চক্রের অবশিষ্ট উপাদান

রক্ষণাবেক্ষণের অভাব বা অতিরিক্ত ব্যবহার

অবহেলা করানিয়মিত রক্ষণাবেক্ষণঅথবা ব্যারেল অতিরিক্ত ব্যবহারের ফলে অকাল ক্ষয় হতে পারে। বিরতি ছাড়াই দীর্ঘক্ষণ ব্যবহার করলে অতিরিক্ত গরম হওয়ার ঝুঁকি বেড়ে যায়, যা ব্যারেলের কাঠামোকে দুর্বল করে দিতে পারে। উপরন্তু, প্লাস্টিকাইজেশনের সময় কম তাপমাত্রা স্ক্রু এবং ব্যারেল অ্যাসেম্বলিতে অসম ক্ষয় সৃষ্টি করতে পারে।

ব্যারেলটি সর্বোত্তম অবস্থায় রাখার জন্য অপারেটরদের একটি রক্ষণাবেক্ষণ সময়সূচী অনুসরণ করা উচিত। এর মধ্যে রয়েছে পরিষ্কার করা, তৈলাক্তকরণ এবং ক্ষয়ের লক্ষণ পরীক্ষা করা। প্রস্তাবিত অপারেটিং সময় মেনে চলা এবং দক্ষতার জন্য মেশিনের সেটিংস অনুকূলিত করা নিশ্চিত করে অতিরিক্ত ব্যবহার এড়ানো যেতে পারে।

বিঃদ্রঃ:নিয়মিত রক্ষণাবেক্ষণ কেবল ক্ষতি রোধ করে না বরং ইনজেকশন স্ক্রু ব্যারেলের আয়ুষ্কালও বাড়ায়।

ইনজেকশন স্ক্রু ব্যারেলের জন্য পরিদর্শন পদ্ধতি

নিয়মিত ইনজেকশন স্ক্রু ব্যারেল পরিদর্শন করলে অপারেটররা তাড়াতাড়ি ক্ষতি ধরতে পারে এবং ব্যয়বহুল মেরামত এড়াতে পারে। ব্যারেলগুলি সর্বোচ্চ অবস্থায় থাকে তা নিশ্চিত করার জন্য এখানে তিনটি কার্যকর পদ্ধতি রয়েছে।

ভিজ্যুয়াল পরীক্ষা

ক্ষতি শনাক্ত করার সবচেয়ে সহজ উপায় হল চাক্ষুষ পরীক্ষা। অপারেটররা ব্যারেলের ভিতরে আঁচড়, গর্ত বা বিবর্ণতা খুঁজে বের করতে পারেন। এই লক্ষণগুলি প্রায়শই ক্ষয় বা ক্ষয় নির্দেশ করে। টর্চলাইট ব্যবহার করলে নাগালের বাইরের জায়গাগুলি দেখা সহজ হয়।

পিভিসি বা অন্যান্য ক্ষয়কারী প্লাস্টিকের মতো উপকরণ প্রক্রিয়াজাতকরণের সময় ব্যারেলগুলিতে ক্ষয় বিশেষভাবে দেখা যায়। নিয়মিত চাক্ষুষ পরিদর্শনের মাধ্যমে এই সমস্যাগুলি আরও খারাপ হওয়ার আগেই ধরা পড়তে পারে। অপারেটরদের ব্যারেলের চারপাশে উপাদান জমা বা লিক হয়েছে কিনা তাও পরীক্ষা করা উচিত। এই সমস্যাগুলি উৎপাদন ব্যাহত করতে পারে এবং আরও ক্ষতির কারণ হতে পারে।

টিপ:সম্ভাব্য সমস্যাগুলি এড়াতে সাপ্তাহিকভাবে ভিজ্যুয়াল পরিদর্শনের সময়সূচী নির্ধারণ করুন।

পরিমাপ সরঞ্জাম ব্যবহার করে

পরিমাপ সরঞ্জামগুলি ব্যারেল ক্ষয়ক্ষতির উপর সুনির্দিষ্ট তথ্য সরবরাহ করে। এগুলি অপারেটরদের ক্ষতির প্রাথমিক লক্ষণগুলি সনাক্ত করতে সহায়তা করে যা দৃশ্যমান নাও হতে পারে। একটি কার্যকর সিস্টেম হলগ্লাইকন ইএমটি সিস্টেম, যা ব্যারেলের ভিতরের ক্ষয় পরিমাপ করতে মাইক্রো-এপসিলন সেন্সর ব্যবহার করে।

এই সরঞ্জামগুলি কীভাবে কাজ করে তা এখানে:

| পরিমাপের সরঞ্জাম | বিবরণ |

|---|---|

| গ্লাইকন ইএমটি সিস্টেম | ইনজেকশন স্ক্রু ব্যারেলে সুনির্দিষ্ট ক্ষয় পরিমাপের জন্য মাইক্রো-এপসিলন সেন্সর ব্যবহার করে। |

| মাইক্রো-এপসিলন সেন্সর | শক্তিশালী সেন্সর যা ৬০০°F পর্যন্ত অপারেটিং তাপমাত্রায় সঠিক রিডিং প্রদান করে। |

| পরিমাপ প্রক্রিয়া | ব্যারেল প্লাগ অপসারণ, সেন্সর ইনস্টল করা এবং স্ক্রু OD এবং ব্যারেল ID এর মধ্যে দূরত্ব পরিমাপ করা জড়িত। |

| তথ্য প্রেরণ | পরিধান এবং উৎপাদন তথ্য বিশ্লেষণের জন্য একটি ইলেকট্রনিক পরিমাপ এবং ট্র্যাকিং পোর্টালে পাঠানো হয়। |

| ভবিষ্যদ্বাণীমূলক বিশ্লেষণ | প্রতিস্থাপনের সময়সূচী অপ্টিমাইজ করে, পরিধানের হার গণনা এবং ভবিষ্যতের পরিধানের পূর্বাভাস দেওয়ার অনুমতি দেয়। |

এই সরঞ্জামগুলি কেবল ক্ষয়ক্ষতি পরিমাপ করে না বরং ভবিষ্যদ্বাণীমূলক বিশ্লেষণও প্রদান করে। অপারেটররা এই তথ্য ব্যবহার করে রক্ষণাবেক্ষণ এবং প্রতিস্থাপনের পরিকল্পনা করতে পারে, যার ফলে ডাউনটাইম কম হয়।

বিঃদ্রঃ:পরিমাপ সরঞ্জামগুলিতে বিনিয়োগ অপ্রত্যাশিত ব্যর্থতা রোধ করে দীর্ঘমেয়াদে অর্থ সাশ্রয় করতে পারে।

কর্মক্ষমতা পরীক্ষা

পারফরম্যান্স পরীক্ষাগুলি দেখায় যে ব্যারেল কতটা ভালোভাবে উৎপাদন পরিচালনা করে। অপারেটররা তাপমাত্রার পরিবর্তন, শিয়ার রেট এবং স্লট প্রস্থের মতো মানদণ্ডগুলি পর্যবেক্ষণ করে ক্ষতি সনাক্ত করতে পারে। উদাহরণস্বরূপ, একটি ক্ষতিগ্রস্ত ব্যারেল সামঞ্জস্যপূর্ণ তাপমাত্রা বজায় রাখতে লড়াই করতে পারে, যার ফলে পণ্যের গুণমান অসম হয়।

এখানে মূল মানদণ্ডগুলির একটি বিশদ বিবরণ দেওয়া হল:

| পারফরম্যান্স টেস্ট বেঞ্চমার্ক | ক্ষতি সনাক্তকরণের সাথে সম্পর্ক |

|---|---|

| তাপমাত্রা পরিবর্তন | অফসেট ডিগ্রির সাথে ইতিবাচক সম্পর্ক; তাপমাত্রা বৃদ্ধির সাথে সাথে অফসেট হ্রাস পায়। |

| শিয়ার রেট | তাপমাত্রাকে প্রভাবিত করে; উচ্চ গতিতে উল্লেখযোগ্য পরিবর্তন পরিলক্ষিত হয়। |

| গভীরতা পরিবর্তন | ধনাত্মক পারস্পরিক সম্পর্ক; গভীরতা বৃদ্ধির সাথে সাথে অফসেট হ্রাস পায়। |

| স্লট প্রস্থ | শিয়ার তাপমাত্রা বৃদ্ধি করে, যা ফিডের তাপমাত্রা এবং চাপকে প্রভাবিত করে। |

এই মানদণ্ডগুলি পর্যবেক্ষণ করলে অপারেটররা বুঝতে পারবেন কখন কোন ব্যারেলের মনোযোগের প্রয়োজন। উদাহরণস্বরূপ, যদি শিয়ার রেট উল্লেখযোগ্যভাবে পরিবর্তিত হয়, তাহলে এর অর্থ হতে পারে ব্যারেলটি অসমভাবে ক্ষয়প্রাপ্ত হচ্ছে। এই সমস্যাগুলি প্রাথমিকভাবে সমাধান করলে ধারাবাহিক উৎপাদন নিশ্চিত হয় এবং অপচয় কম হয়।

টিপ:প্রবণতাগুলি সনাক্ত করতে এবং ক্ষতি রোধ করতে নিয়মিত কর্মক্ষমতা তথ্য রেকর্ড করুন।

ইনজেকশন স্ক্রু ব্যারেলের ক্ষতি রোধ করা

নিয়মিত রক্ষণাবেক্ষণ অনুশীলন

নিয়মিত রক্ষণাবেক্ষণ হলো মেরুদণ্ডইনজেকশন স্ক্রু ব্যারেলকে সর্বোচ্চ অবস্থায় রাখার বিষয়ে। অপারেটররা যারারক্ষণাবেক্ষণ কাজের মালিকানাপ্রায়শই সরঞ্জামের আরও ভালো যত্ন নিশ্চিত করা হয়। এই সক্রিয় পদ্ধতিটি যন্ত্রপাতির আয়ুষ্কাল বাড়ায় এবং অপ্রত্যাশিত ভাঙ্গন রোধ করে।

এখানে কিছু প্রয়োজনীয় রক্ষণাবেক্ষণের পদ্ধতি দেওয়া হল:

- নিয়মিত স্ক্রু এবং ব্যারেল পরিদর্শন এবং পরিষ্কার করুনউপাদান জমা হওয়া এড়াতে।

- ঘর্ষণ এবং ক্ষয় কমাতে চলমান অংশগুলিকে লুব্রিকেট করুন।

- অতিরিক্ত গরম রোধ করতে সর্বোত্তম প্রক্রিয়াকরণ তাপমাত্রা বজায় রাখুন।

- ইনস্টলেশনের সময় ক্ষয়ক্ষতির উপর নজর রাখুন এবং সঠিক সারিবদ্ধকরণ নিশ্চিত করুন।

টিপ:একটি প্রতিরোধমূলক রক্ষণাবেক্ষণ চেকলিস্ট তৈরি করুন এবং পরিদর্শনের জন্য নিয়মিত ডাউনটাইম নির্ধারণ করুন। অপারেটরদের সঠিক সরঞ্জাম দিয়ে সজ্জিত করাও ছোটখাটো সমস্যাগুলি তাৎক্ষণিকভাবে সমাধান করতে সহায়তা করতে পারে।

সামঞ্জস্যপূর্ণ উপকরণ নির্বাচন করা

উৎপাদনের জন্য সঠিক উপকরণ নির্বাচন করাক্ষতি রোধ করার জন্য এটি অত্যন্ত গুরুত্বপূর্ণ। ক্যালসিয়াম কার্বনেট বা কাচের তন্তুর মতো ঘষিয়া তুলিয়া ফেলিতে সক্ষম পদার্থগুলি ব্যারেলের পৃষ্ঠকে দ্রুত নষ্ট করে দিতে পারে। অন্যদিকে, ক্ষয়কারী পদার্থগুলি ব্যারেলের সাথে প্রতিক্রিয়া দেখাতে পারে, যার ফলে দীর্ঘমেয়াদী অবক্ষয় হতে পারে।

কাঁচামালের সামঞ্জস্যের জন্য মূল্যায়ন স্থায়িত্ব নিশ্চিত করে এবং ক্ষতির ঝুঁকি হ্রাস করে। উদাহরণস্বরূপ, বাইমেটালিক ব্যারেলগুলি তাদের পরিধান-প্রতিরোধী বৈশিষ্ট্যের কারণে ঘষিয়া তুলিয়া ফেলিতে সক্ষম বা ক্ষয়কারী উপকরণ পরিচালনার জন্য আদর্শ। অপারেটরদের সর্বদা প্রক্রিয়াজাতকরণ করা উপকরণগুলির সাথে ব্যারেলের স্পেসিফিকেশন মেলানো উচিত।

বিঃদ্রঃ:বেমানান উপকরণ ব্যবহার করলে কর্মক্ষমতা সংক্রান্ত সমস্যা দেখা দিতে পারে এবং ব্যারেলের আয়ুষ্কাল কমতে পারে।

মেশিন সেটিংস অপ্টিমাইজ করা

ভুল মেশিন সেটিংস ইনজেকশন স্ক্রু ব্যারেলে চাপ সৃষ্টি করতে পারে, যার ফলে অকাল ক্ষয় হতে পারে। অপারেটরদের তাপমাত্রা, চাপ এবং গতির মতো সেটিংস প্রক্রিয়াজাতকরণের উপাদানের সাথে মেলে অপ্টিমাইজ করা উচিত। উদাহরণস্বরূপ, অতিরিক্ত চাপ ব্যারেলের উপর অপ্রয়োজনীয় চাপ সৃষ্টি করতে পারে, অন্যদিকে কম তাপমাত্রার ফলে অসম ক্ষয় হতে পারে।

নিয়মিতভাবে এই সেটিংস পর্যালোচনা এবং সমন্বয় করলে মসৃণ পরিচালনা এবং ধারাবাহিক পণ্যের গুণমান নিশ্চিত হয়। সম্ভাব্য সমস্যাগুলি প্রাথমিকভাবে সনাক্ত করার জন্য অপারেটরদের কর্মক্ষমতা মেট্রিক্সও পর্যবেক্ষণ করা উচিত।

টিপ:ব্যারেল কর্মক্ষমতার উপর মেশিন সেটিংসের প্রভাব বুঝতে অপারেটরদের প্রশিক্ষণ দিন। এই জ্ঞান তাদের উৎপাদনের সময় তথ্যবহুল সমন্বয় করতে সাহায্য করে।

ইনজেকশন স্ক্রু ব্যারেলের ক্ষতি আগে থেকেই শনাক্ত করলে কাজ সুষ্ঠুভাবে চলতে থাকে এবং খরচ কম হয়। নিয়মিত পরিদর্শন এবং রক্ষণাবেক্ষণ সরঞ্জামের আয়ু বাড়াতে অনেক সাহায্য করে। সামঞ্জস্যপূর্ণ উপকরণ ব্যবহার এবং সেটিংস অপ্টিমাইজ করার মতো প্রতিরোধমূলক ব্যবস্থাগুলি পণ্যের মান সামঞ্জস্যপূর্ণ করে তোলে।

মনে রাখবেন:একটি সক্রিয় পদ্ধতি ডাউনটাইম কমিয়ে দেয় এবং উৎপাদনকে দক্ষ রাখে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

ইনজেকশন স্ক্রু ব্যারেল পরিষ্কার করার সর্বোত্তম উপায় কী?

নরম ব্রাশ এবং ঘষিয়া তুলিয়া ফেলিতে সক্ষম নয় এমন ক্লিনিং এজেন্ট ব্যবহার করুন। আঁচড় এড়াতে ধাতব সরঞ্জাম এড়িয়ে চলুন। নিয়মিত পরিষ্কার করলে ব্যারেলটি দক্ষ এবং ক্ষতিমুক্ত থাকে।

অপারেটরদের কত ঘন ঘন ইনজেকশন স্ক্রু ব্যারেল পরিদর্শন করা উচিত?

সাপ্তাহিক পরিদর্শন আদর্শ। ঘন ঘন পরীক্ষা ক্ষয়, লিক বা জমাট বাঁধা ধরার ক্ষেত্রে সাহায্য করে, যা মসৃণ উৎপাদন নিশ্চিত করে এবং ব্যয়বহুল ডাউনটাইম হ্রাস করে।

টিপ:ধারাবাহিক থাকার জন্য একটি সহজ পরিদর্শন চেকলিস্ট তৈরি করুন।

দ্বিধাতু ব্যারেল কি ঘষিয়া তুলিয়া ফেলিতে সক্ষম পদার্থগুলিকে আরও ভালোভাবে পরিচালনা করতে পারে?

হ্যাঁ!দ্বিধাতুক ব্যারেল ক্ষয় প্রতিরোধ করেএবং ক্ষয়, যা ভরা প্লাস্টিক বা ইঞ্জিনিয়ারিং প্লাস্টিকের মতো ঘষিয়া তুলিয়া ফেলিতে সক্ষম বা ক্ষয়কারী উপকরণের জন্য এগুলিকে নিখুঁত করে তোলে।

বিঃদ্রঃ:সর্বোত্তম কর্মক্ষমতার জন্য সর্বদা ব্যারেলের ধরণটি উপাদানের সাথে মিলিয়ে নিন।

পোস্টের সময়: জুন-১০-২০২৫