প্লাস্টিক ইনজেকশন ছাঁচনির্মাণ স্ক্রু ব্যারেল প্রতিটি ছাঁচনির্মাণ প্রক্রিয়ার কেন্দ্রবিন্দুতে অবস্থান করে। যখন তারা উচ্চমানের একটি নির্বাচন করেপ্লাস্টিক মেশিন স্ক্রু ব্যারেলঅথবা একটিপ্লাস্টিক টুইন স্ক্রু এক্সট্রুডার ব্যারেল, নির্মাতারা মসৃণ উপাদান প্রবাহ, কম ত্রুটি এবং কম খরচ দেখতে পান।স্টেইনলেস স্টিল টুইন স্ক্রু এক্সট্রুডার ব্যারেলবিকল্পগুলি সরঞ্জামের আয়ু বাড়াতে এবং ডাউনটাইম কমাতেও সাহায্য করে।

প্লাস্টিক ইনজেকশন ছাঁচনির্মাণ স্ক্রু ব্যারেলের মূল ভূমিকা

প্লাস্টিক উপাদান গলানো এবং একজাতকরণ

প্লাস্টিক ইনজেকশন মোল্ডিং স্ক্রু ব্যারেল কঠিন প্লাস্টিকের পেলেটগুলিকে মসৃণ, গলিত উপাদানে পরিণত করতে বিশাল ভূমিকা পালন করে। ব্যারেলের ভিতরে, স্ক্রুটি ঘোরে এবং পেলেটগুলিকে সামনের দিকে ঠেলে দেয়। পেলেটগুলি যখন নড়াচড়া করে, ঘর্ষণ এবং হিটার ব্যান্ডগুলি সেগুলিকে গলে যায়। ব্যারেল তাপ সমান রাখে, তাই প্লাস্টিক সঠিক হারে গলে যায়। এই প্রক্রিয়াটি উপাদানে পিণ্ড বা ঠান্ডা দাগ এড়াতে সাহায্য করে।

টিপস: স্ক্রু ব্যারেলের তিনটি প্রধান জোন রয়েছে—ফিড, কম্প্রেশন এবং মিটারিং। প্রতিটি জোনের একটি বিশেষ কাজ রয়েছে। ফিড জোন পেলেটগুলিকে সরায় এবং প্রিহিট করে। কম্প্রেশন জোন প্লাস্টিক গলে এবং বাতাস সরিয়ে দেয়। মিটারিং জোন নিশ্চিত করে যে গলানো মসৃণ এবং ইনজেকশনের জন্য প্রস্তুত।

| জোন | প্রাথমিক কার্যাবলী |

|---|---|

| ফিড জোন | পেলেট পরিবহন করে, প্রিহিট করে এবং এয়ার পকেট অপসারণের জন্য কম্প্যাক্ট করে। |

| সংকোচন অঞ্চল | প্লাস্টিক গলে যায় এবং চাপ এবং শিয়ারের মাধ্যমে বাতাস অপসারণ করে। |

| মিটারিং জোন | গলিত পদার্থকে একীভূত করে, চাপ তৈরি করে এবং ইনজেকশনের জন্য প্রবাহকে স্থিতিশীল করে। |

তাপমাত্রা নিয়ন্ত্রণ খুবই গুরুত্বপূর্ণ। উদাহরণস্বরূপ, অনমনীয় UPVC-কে ১৮০-১৯০°C তাপমাত্রার মধ্যে সাবধানে গরম করার প্রয়োজন হয়। সঠিক পরিমাণে তাপ তৈরি করতে স্ক্রু ব্যারেল বহিরাগত হিটার এবং স্ক্রুর নিজস্ব নড়াচড়া উভয়ই ব্যবহার করে। এই ভারসাম্য প্লাস্টিককে জ্বলতে বা আটকে যেতে বাধা দেয়। স্ক্রুর গতি প্লাস্টিক কতটা ভালোভাবে গলে তাও প্রভাবিত করে। যদি স্ক্রু খুব ধীরে ঘুরতে থাকে, তাহলে গলে যাওয়া যথেষ্ট গরম নাও হতে পারে। যদি এটি খুব দ্রুত ঘুরতে থাকে, তাহলে প্লাস্টিক অতিরিক্ত গরম হতে পারে। প্লাস্টিক ইনজেকশন মোল্ডিং স্ক্রু ব্যারেল নিশ্চিত করে যে প্রতিটি শটের জন্য গলে যাওয়া ঠিক আছে।

সংযোজনকারী পদার্থ মেশানো এবং রঙের সামঞ্জস্য নিশ্চিত করা

নির্মাতারা প্রায়শই প্লাস্টিকে রঙিন বা বিশেষ সংযোজন যোগ করে। প্লাস্টিক ইনজেকশন ছাঁচনির্মাণ স্ক্রু ব্যারেল এই উপাদানগুলিকে গলানোর সাথে মিশ্রিত করে। বিশেষ মিশ্রণ অংশ সহ স্ক্রুর নকশা সবকিছুকে সমানভাবে মিশ্রিত করতে সাহায্য করে। এই মিশ্রণ চূড়ান্ত পণ্যে দাগ বা দাগ দেখা বন্ধ করে।

রঙের ধারাবাহিকতা জটিল হতে পারে। কখনও কখনও,শুকনো রঞ্জক পদার্থ ফড়িংয়ের ভেতরে আটকে থাকে অথবা ভালোভাবে মিশে না।। আর্দ্রতা রজন এবং রঞ্জক পদার্থের গুণমানকে ব্যাহত করতে পারে। রঙের সঠিক মাত্রা নির্ধারণ গুরুত্বপূর্ণ। সঠিক পরিমাণ পরিমাপ করার জন্য মেশিনগুলি গ্র্যাভিমেট্রিক ব্লেন্ডার ব্যবহার করে। ছাঁচের নকশা বিভিন্ন অংশে রঙ সমান রাখতেও সাহায্য করে।

দ্রষ্টব্য: ব্যারিয়ার বা ম্যাডক স্ক্রুর মতো উন্নত স্ক্রু ডিজাইন, পিণ্ড ভেঙে দেয় এবং রঙিন পদার্থগুলি আরও ভালভাবে ছড়িয়ে দেয়। এই ডিজাইনগুলিমিশ্রণের দক্ষতা ২০% এর বেশি বৃদ্ধি করুন এবং স্ক্র্যাপের হার ৩০% পর্যন্ত কমিয়ে আনুননিয়মিত পরিষ্কার এবং রক্ষণাবেক্ষণের ফলে স্ক্রু ব্যারেলটি সর্বোত্তমভাবে কাজ করে, তাই রঙগুলি ব্যাচ থেকে ব্যাচে সত্য থাকে।

গলিত প্লাস্টিক পরিবহন এবং ইনজেকশন

প্লাস্টিক গলে মিশে যাওয়ার পর, স্ক্রু ব্যারেল গলিত উপাদানটিকে ছাঁচের দিকে নিয়ে যায়। স্ক্রুটি উত্তপ্ত ব্যারেলের ভেতরে ঘোরে, গলিত উপাদানটিকে সামনের দিকে ঠেলে দেয়। পর্যাপ্ত উপাদান জমা হলে, স্ক্রুটি প্লাঞ্জারের মতো কাজ করে। এটি উচ্চ চাপে গলিত প্লাস্টিককে ছাঁচে প্রবেশ করায়।

প্রক্রিয়াটি কীভাবে কাজ করে তা এখানে:

- প্লাস্টিকের পেলেটগুলি ফিড সেকশনে প্রবেশ করে এবং স্ক্রু ঘুরানোর সাথে সাথে এগিয়ে যায়।

- ঘর্ষণ এবং তাপে গুলি গলে যায়।

- স্ক্রুটি গলিত অংশকে সংকুচিত করে, নিশ্চিত করে যে এটি মসৃণ এবং সমান।

- স্ক্রুটি এগিয়ে যায় এবং গলিত প্লাস্টিককে ছাঁচে প্রবেশ করায়।

দ্যপ্লাস্টিক ইনজেকশন ছাঁচনির্মাণ স্ক্রু ব্যারেলসবকিছু সুচারুভাবে চলমান রাখে। এটি চাপ এবং প্রবাহ নিয়ন্ত্রণ করে, তাই প্রতিটি শট ছাঁচটি নিখুঁতভাবে পূরণ করে। ব্যারেলের শক্ত উপাদানগুলি ক্ষয় এবং ছিঁড়ে যাওয়ার জন্য দাঁড়ায়, যা নিশ্চিত করে যে প্রক্রিয়াটি সময়ের সাথে সাথে নির্ভরযোগ্য থাকে।

সঠিক প্লাস্টিক ইনজেকশন ছাঁচনির্মাণ স্ক্রু ব্যারেল দিয়ে কর্মক্ষমতা অপ্টিমাইজ করা

স্ক্রু জ্যামিতি এবং ব্যারেল ডিজাইনের প্রভাব

স্ক্রু জ্যামিতিপ্লাস্টিক কীভাবে গলে যায় এবং ব্যারেলের ভেতরে মিশে যায় তা নির্ধারণ করে। স্ক্রুর দৈর্ঘ্য, সুতার আকৃতি, পিচ এবং গতি - সবকিছুই ভূমিকা পালন করে। ইঞ্জিনিয়াররা যখন এই পরামিতিগুলি সামঞ্জস্য করেন, তখন তারা প্লাস্টিক কতটা তাপ এবং শিয়ার গ্রহণ করে তা নিয়ন্ত্রণ করতে পারেন। এটি একটি অভিন্ন গলে যাওয়া তৈরি করতে সাহায্য করে এবং রেখা বা বুদবুদের মতো ত্রুটিগুলি হ্রাস করে।

কম্প্রেশন রেশিও, যা স্ক্রুর ফিড এবং মিটারিং জোনের গভীরতার তুলনা করে, প্লাস্টিকটি কতটা শক্তভাবে প্যাক করা হয়েছে তা প্রভাবিত করে। উচ্চতর অনুপাত ঘনত্ব এবং মিশ্রণ বৃদ্ধি করে কিন্তু তাপ-সংবেদনশীল প্লাস্টিকের জন্য উপযুক্ত নাও হতে পারে। পিছনের চাপও গুরুত্বপূর্ণ। এটি গলিত রজনকে আরও জোরে ধাক্কা দেয়, অগলিত বিটগুলিকে ভেঙে দেয় এবং মিশ্রণকে উন্নত করে। তবে, অত্যধিক পিছনের চাপ সূক্ষ্ম উপকরণগুলিকে ক্ষতি করতে পারে।

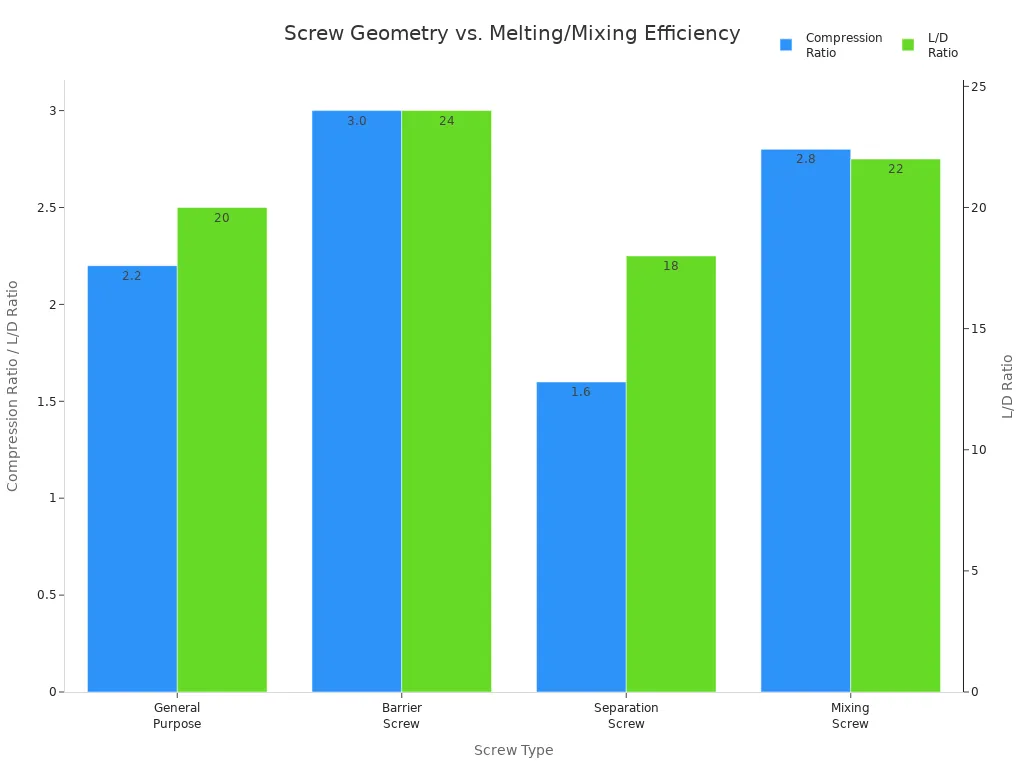

বিভিন্ন ধরণের স্ক্রু এবং তাদের জ্যামিতি গলানো এবং মিশ্রণের দক্ষতাকে কীভাবে প্রভাবিত করে তা দেখানোর জন্য এখানে একটি সারণী দেওয়া হল:

| স্ক্রু টাইপ | উপযুক্ত উপকরণ | সংকোচনের অনুপাত | এল/ডি অনুপাত | সাধারণ ব্যবহার | গলানো এবং মিশ্রণের দক্ষতার উপর প্রভাব |

|---|---|---|---|---|---|

| সাধারণ উদ্দেশ্য | এবিএস, পিপি, পিই | ২.২:১ | ২০:১ | যন্ত্রপাতির আবাসন | বহুমুখী গলন এবং মাঝারি শিয়ার এবং অভিন্নতার সাথে মিশ্রণ। |

| ব্যারিয়ার স্ক্রু | পিএ+জিএফ, পিসি | ৩.০:১ | ২৪:১ | কাঠামোগত অংশ | উচ্চ শিয়ার এবং মিশ্রণ, আরও ভাল গলিত একজাতীয়তা এবং পণ্যের গুণমান। |

| বিচ্ছেদ স্ক্রু | পিভিসি, পিওএম | ১.৬:১ | ১৮:১ | পাইপ, উপাদান | শিয়ার নিয়ন্ত্রণ করে, অবক্ষয় হ্রাস করে, ধারাবাহিক গলন নিশ্চিত করে। |

| মিক্সিং স্ক্রু | পিএমএমএ, পিসি+জিএফ | ২.৮:১ | ২২:১ | হালকা কভার | উন্নত মিশ্রণ, অভিন্ন গলন, উন্নত আলোকীয় বৈশিষ্ট্য। |

প্রকৌশলীরা প্রায়শই স্ক্রু জ্যামিতির তুলনা করার জন্য চার্ট ব্যবহার করেন। নীচের চার্টটি দেখায় যে বিভিন্ন ধরণের স্ক্রুতে কম্প্রেশন অনুপাত এবং L/D অনুপাত কীভাবে পরিবর্তিত হয়:

সঠিক জ্যামিতি সহ একটি সু-নকশিত প্লাস্টিক ইনজেকশন ছাঁচনির্মাণ স্ক্রু ব্যারেল স্থিতিশীল প্লাস্টিকাইজেশন, সামঞ্জস্যপূর্ণ গলিত তাপমাত্রা এবং মসৃণ উপাদান প্রবাহ নিশ্চিত করে। এর ফলে পৃষ্ঠের চকচকেতা, কম ত্রুটি এবং শক্তিশালী ছাঁচনির্মাণ অংশ তৈরি হয়।

স্থায়িত্ব এবং পরিধান প্রতিরোধের জন্য উপাদান নির্বাচন

স্ক্রু ব্যারেলের জন্য সঠিক উপকরণ নির্বাচন করলে এটি কতক্ষণ স্থায়ী হয় এবং কতটা ভালোভাবে কাজ করে তার উপর একটি বড় পার্থক্য তৈরি হয়। ক্ষয় এবং ক্ষয় প্রতিরোধের জন্য নির্মাতারা শক্ত ইস্পাত এবং উন্নত আবরণ ব্যবহার করেন। উদাহরণস্বরূপ, 38CrMoAlA নাইট্রাইডেড ইস্পাত স্ট্যান্ডার্ড কাজের জন্য ভাল কাজ করে, যেখানে SKD61 (H13) টুল স্টিল শক্ত ইঞ্জিনিয়ারিং রেজিন পরিচালনা করে। টাংস্টেন কার্বাইড বা নিকেল-ভিত্তিক অ্যালয় সহ বাইমেটালিক ব্যারেল ঘর্ষণ এবং রাসায়নিকের সর্বোচ্চ প্রতিরোধ ক্ষমতা প্রদান করে।

| উপাদানের ধরণ | প্রতিরোধ ক্ষমতা পরিধান করুন | জারা প্রতিরোধের | সাধারণ কঠোরতা | অ্যাপ্লিকেশন হাইলাইটস |

|---|---|---|---|---|

| 38CrMoAlA নাইট্রাইডেড স্টিল | ★★★☆☆ | ★★☆☆☆ | ~১০০০ এইচভি (নাইট্রাইডেড) | স্ট্যান্ডার্ড অ্যাপ্লিকেশনের জন্য নির্ভরযোগ্য |

| SKD61 (H13) টুল স্টিল | ★★★★☆ | ★★★☆☆ | ৪৮-৫২ এইচআরসি | শক্ত ইঞ্জিনিয়ারিং রেজিন, তাপীয় চাপ |

| দ্বিধাতুক ব্যারেল | ★★★★★ | ★★★★☆ | ৬০-৬৮ এইচআরসি | ঘষিয়া তুলিয়া ফেলিতে সক্ষম, ফাইবারগ্লাস, অগ্নি প্রতিরোধক, পুনর্ব্যবহৃত প্লাস্টিক |

অন্যান্য জনপ্রিয় পছন্দগুলির মধ্যে রয়েছে সাধারণ ব্যবহারের জন্য AISI 4140 এবং 4340 অ্যালয় স্টিল, ঘষিয়া তুলিয়া ফেলিতে সক্ষম প্লাস্টিকের জন্য D2 এবং CPM টুল স্টিল এবং ক্ষয়কারী পরিবেশের জন্য হ্যাস্টেলয় বা ইনকোনেল। নাইট্রাইডিং এবং ক্রোমিয়াম প্লেটিং এর মতো পৃষ্ঠ চিকিত্সা কঠোরতা এবং জীবনকাল বৃদ্ধি করে। যখন নির্মাতারা সঠিক উপাদান নির্বাচন করেন, তখন তারা ডাউনটাইম এবং রক্ষণাবেক্ষণ খরচ কমিয়ে উৎপাদন সুচারুভাবে চালিয়ে যান।

টিপস: উচ্চ টাংস্টেন কার্বাইড সামগ্রী সহ বাইমেটালিক ব্যারেলগুলি অনেক বেশি সময় ধরে স্থায়ী হয়, বিশেষ করে যখন ঘষিয়া তুলিয়া ফেলিতে সক্ষম বা ভরা পলিমার প্রক্রিয়াজাতকরণ করা হয়।

বিভিন্ন প্লাস্টিকের সাথে স্ক্রু ব্যারেল মেলানো

ছাঁচনির্মাণের সময় সব প্লাস্টিক একইভাবে আচরণ করে না। সর্বোত্তম ফলাফল পেতে প্রতিটি ধরণের একটি নির্দিষ্ট স্ক্রু ব্যারেল নকশা প্রয়োজন। ইঞ্জিনিয়াররা প্লাস্টিকের গলে যাওয়া তাপমাত্রা, সান্দ্রতা এবং স্থিতিশীলতা দেখেন। তারা স্ক্রু জ্যামিতি, খাঁজের গভীরতা এবং ব্যারেল আবরণ উপাদানের চাহিদার সাথে মেলে।

উদাহরণস্বরূপ, পলিকার্বোনেট (পিসি) এর জন্য ধীরে ধীরে সংকোচন অনুপাত সহ একটি দীর্ঘ স্ক্রু এবং অবক্ষয় রোধ করার জন্য একটি মিক্সিং সেকশন প্রয়োজন। নাইলন (পিএ) এর জন্য শিয়ার নিয়ন্ত্রণের জন্য উচ্চ সংকোচন অনুপাত এবং স্ক্রু এবং ব্যারেলের মধ্যে একটি ছোট ফাঁক সহ একটি মিউট্যান্ট স্ক্রু প্রয়োজন। অতিরিক্ত গরম এবং উপাদান জমা হওয়া এড়াতে পিভিসিতে একটি ক্ষয়-প্রতিরোধী ব্যারেল এবং একটি কম-শিয়ার স্ক্রু প্রয়োজন।

| প্লাস্টিকের ধরণ | স্ক্রু ডিজাইনের পরামিতি | মানের উপর প্রভাব |

|---|---|---|

| পলিকার্বোনেট (পিসি) | বৃহৎ L/D অনুপাত (~26), ধীরে ধীরে স্ক্রু, কম্প্রেশন অনুপাত ~2.6, মিশ্রণ বিভাগ | ভালো প্লাস্টিকাইজিং, অবক্ষয় রোধ করে, একজাতীয়তা উন্নত করে |

| নাইলন (পিএ) | মিউট্যান্ট স্ক্রু, L/D 18-20, কম্প্রেশন অনুপাত 3-3.5, ছোট ফাঁক | অতিরিক্ত গরম হওয়া রোধ করে, শিয়ার নিয়ন্ত্রণ করে, গলানোর মান বজায় রাখে |

| পিএমএমএ | ধীরে ধীরে স্ক্রু, L/D 20-22, কম্প্রেশন অনুপাত 2.3-2.6, মিক্সিং রিং | সঠিক গলন, আর্দ্রতার সমস্যা প্রতিরোধ করে, নির্ভুলতা বজায় রাখে |

| পিইটি | L/D ~20, কম শিয়ার স্ক্রু, কম্প্রেশন অনুপাত 1.8-2, কোন মিক্সিং জোন নেই | অতিরিক্ত গরম হওয়া রোধ করে, শিয়ার নিয়ন্ত্রণ করে, পুনর্ব্যবহৃত উপকরণের জন্য উপযুক্ত |

| পিভিসি | কম শিয়ার স্ক্রু, জারা-প্রতিরোধী ব্যারেল, L/D 16-20, কোনও চেক রিং নেই | অতিরিক্ত গরম এবং ক্ষয় রোধ করে, স্থিতিশীল তাপমাত্রা নিয়ন্ত্রণ করে |

প্লাস্টিক ইনজেকশন মোল্ডিং স্ক্রু ব্যারেলকে প্লাস্টিকের ধরণের সাথে মেলালে বিবর্ণতা, অসম্পূর্ণ গলে যাওয়া বা বিকৃত হওয়ার মতো ত্রুটি এড়াতে সাহায্য করে। এটি চক্রের সময় এবং শক্তি দক্ষতাও উন্নত করে।

দ্রষ্টব্য: নির্দিষ্ট প্লাস্টিকের জন্য স্ক্রু ব্যারেল আপগ্রেড করলে থ্রুপুট ২৫% পর্যন্ত বৃদ্ধি পেতে পারে এবং ত্রুটি কমানো যায়, সময় এবং অর্থ সাশ্রয় হয়।

দীর্ঘায়ু এবং নির্ভরযোগ্যতার জন্য রক্ষণাবেক্ষণের টিপস

নিয়মিত রক্ষণাবেক্ষণ স্ক্রু ব্যারেলকে সর্বোত্তমভাবে কাজ করতে সাহায্য করে। স্ক্রু অপসারণের সময় অপারেটরদের ব্যারেলটি ক্ষয়, স্ক্র্যাচ বা গর্তের জন্য পরীক্ষা করা উচিত। বাণিজ্যিক পরিষ্কারক যৌগ দিয়ে পরিষ্কার করলে অবশিষ্টাংশ অপসারণ হয় এবং কার্বন জমা হওয়া রোধ করা হয়। চাপ, তাপমাত্রা এবং স্ক্রু গতি পর্যবেক্ষণ করলে সমস্যাগুলি প্রাথমিকভাবে সনাক্ত করতে সাহায্য করে।

এখানে কিছু ব্যবহারিক রক্ষণাবেক্ষণ টিপস দেওয়া হল:

- প্রতিবার স্ক্রু সরানোর সময় স্ক্রু ব্যারেলটি চাক্ষুষভাবে এবং গেজ দিয়ে পরীক্ষা করুন।

- একটানা চালানোর জন্য প্রতি সপ্তাহে ব্যারেল পরিষ্কার করুন, অথবা যদি ঘন ঘন প্লাস্টিক পরিবর্তন করেন তবে প্রতি 2-3 দিন অন্তর পরিষ্কার করুন।

- চলমান অংশগুলিকে প্রতিদিন লুব্রিকেট করুন এবং সাপ্তাহিকভাবে উচ্চমানের গ্রীস দিয়ে গ্রীস করুন।

- দূষণ এড়াতে বিশুদ্ধ কাঁচামাল ব্যবহার করুন এবং সঠিকভাবে সংরক্ষণ করুন।

- পরিধানের লক্ষণগুলি সনাক্ত করতে এবং বিস্তারিত রক্ষণাবেক্ষণ লগ রাখতে অপারেটরদের প্রশিক্ষণ দিন।

- ডাউনটাইম কমাতে খুচরা যন্ত্রাংশ মজুদ করুন।

- বন্ধ করার পর, অবশিষ্ট প্লাস্টিক ছড়িয়ে দেওয়ার জন্য কম গতিতে স্ক্রুটি চালান, বিশেষ ডিটারজেন্ট দিয়ে পরিষ্কার করুন এবং প্রতিরক্ষামূলক তেল লাগান।

কলআউট: লোহা-ভিত্তিক লাইনার সহ বাইমেটালিক ব্যারেলগুলি স্ট্যান্ডার্ড স্ক্রুগুলির চেয়ে তিনগুণ বেশি সময় ধরে চলতে পারে।সঠিক সারিবদ্ধকরণ এবং তৈলাক্তকরণজীবনকাল বৃদ্ধি করুন এবং রক্ষণাবেক্ষণের ফ্রিকোয়েন্সি কমিয়ে দিন।

একটি সু-রক্ষণাবেক্ষণ করা প্লাস্টিক ইনজেকশন মোল্ডিং স্ক্রু ব্যারেল ধারাবাহিক গুণমান প্রদান করে, ডাউনটাইম কমায় এবং দক্ষ উৎপাদন সমর্থন করে।

প্লাস্টিক ইনজেকশন মোল্ডিং স্ক্রু ব্যারেল ধারাবাহিক পণ্যের গুণমান এবং দক্ষ উৎপাদন প্রদানে গুরুত্বপূর্ণ ভূমিকা পালন করে।

- উচ্চমানের স্ক্রু ব্যারেলগুলি গলিত ধারাবাহিকতা উন্নত করে, স্ক্র্যাপ কমায় এবং দক্ষতা বৃদ্ধি করে।

- নিয়মিত রক্ষণাবেক্ষণের ফলে ডাউনটাইম রোধ হয় এবং সরঞ্জামের আয়ু বৃদ্ধি পায়।

- উপাদান এবং শক্তি সাশ্রয় দ্রুত বৃদ্ধি পায়।

- দ্রুত পরিবর্তন ক্ষমতা এবং লাভ বৃদ্ধি করে।

প্রায়শই জিজ্ঞাসিত প্রশ্নাবলী

কোন লক্ষণগুলি দেখায় যে একটি স্ক্রু ব্যারেল প্রতিস্থাপনের প্রয়োজন?

অপারেটররা অসম গলন, বর্ধিত ত্রুটি, অথবা ধীরগতির চক্র লক্ষ্য করে। তারা ব্যারেলের ভিতরে দৃশ্যমান ক্ষয়, স্ক্র্যাচ বা গর্তও দেখতে পায়।

কত ঘন ঘন একজনের স্ক্রু ব্যারেল পরিষ্কার করা উচিত?

বেশিরভাগ নির্মাতারা সাপ্তাহিকভাবে ব্যারেল পরিষ্কার করেন। যদি তারা প্রায়শই প্লাস্টিক পরিবর্তন করেন, তবে তারা প্রতি দুই থেকে তিন দিন অন্তর এটি পরিষ্কার করেন।

একটি স্ক্রু ব্যারেল কি সব প্লাস্টিকের জন্য কাজ করতে পারে?

না, প্রতিটি প্লাস্টিকের ধরণের জন্য একটি নির্দিষ্ট স্ক্রু ব্যারেল ডিজাইন প্রয়োজন। সঠিক মিল ব্যবহার করলে পণ্যের মান উন্নত হয় এবং অপচয় কম হয়।

পোস্টের সময়: আগস্ট-১৫-২০২৫